|

Introducción

Infinidad de objetos de uso diario se fabrican con la

base de ciertos materiales que, en general, se denominan plásticos,

materiales que desempeñan un papel importante y cada día mayor en la

economía mundial. Complementan en la industria y en el uso doméstico a los

materiales básicos tradicionales, como las piedras, maderas y los metales.

Muchos de ellos, como presentan propiedades parecidas a las de ciertas

resinas que se hallan en la Naturaleza, se denominan también resinas

sintéticas o artificiales.

Mundialmente se verifica una tendencia en cuanto al uso

de estos materiales, que no puede escapar a una simple evaluación del

entorno en que vivimos:

* Elementos de uso doméstico: artículos par baño y cocina, pañales,

prendas de vestir, electrodomésticos, etc.

* Envases y embalajes: bolsas, botellas, bandejas, cajas, saches,

etc.

* Agricultura: invernaderos, tuberías de riego, etc.

* Transporte: carrocerías de automóviles, cascos de barcos, tanques

de combustible, tapizados, papelería, aislamiento, tableros de control,

etc.

* Construcción: aislantes, tuberías, revestimientos, conductores

eléctricos, puertas y ventanas, etc.

* Medicina: lentes de contacto, prótesis, hilos de sutura,

instrumental bioquímico, jeringas, bolsas de suero, etc.

* Electrónica y telecomunicaciones: materiales especiales para

fabricación de microcircuitos, computadoras, telefonía, satélites, cables

submarinos, etc.

* Incluso estos materiales que comúnmente (y generalizando) se conocen

como “plásticos”, se los puede encontrar formando parte de autobombas,

mangueras, lanzas, equipos autónomos, botes de salvamento, cascos, agentes

extintores, etc. gracias a las propiedades que los mismos poseen.

Es de destacar y de gran importancia, que estos “nuevos

materiales” tienen un comportamiento muy diferente a los comúnmente

conocidos (por ej. metales y madera) y sus propiedades a menudo se

las suele considerar como raras. De manera que frente a un incendio actúan

de forma distinta a los materiales tradicionales anteriormente citados (en

cuanto a su combustión, toxicidad, generación de humos y gases, etc.).

Es por ello que los Bomberos no pueden desconocer una realidad que les

rodea y que día a día se desarrolla a gran velocidad, con la cual van a

chocar cada vez que acudan a un siniestro.

Finalmente, algunas palabras en referencia al curso que seguidamente se

desarrolla, el mismo corresponde a algunos aspectos básicos y elementales

de un tema tan extenso como es el de los Polímeros, que sólo pretende dar

un conocimiento básico y crear un interés especial en el tema, por lo cual

corresponderá a cada departamento de instrucción evaluar la profundidad

con que se lo quiera desarrollar (tanto en el aspecto teórico como

práctico).

1. De los átomos a los polímeros:

Todas las sustancias químicas están formadas por átomos, los que agrupados

forman moléculas. Los polímeros se fabrican a partir de moléculas pequeñas

(fenol, formaldehído, alcohol, acetileno, etc.), que mediante las

reacciones apropiadas se unen dando las moléculas iniciales de los

polímeros, los monómeros; éstos sometidos a la acción de la temperatura y

la presión, en presencia de catalizadores (o iniciadores) especialmente

elegidos, se unen para dar lugar a moléculas muy grandes o macromoléculas,

llamadas Polímeros.

2. Clasificación:

Una clasificación de los plásticos, desde el punto de vista químico, es

posible, pero resulta complicada para un curso tan elemental como este.

Por lo tanto una clasificación práctica, basada en sus propiedades

fundamentales, es la siguiente: a) fibras, b) elastómeros, c) plásticos.

A) - Las fibras son trocitos de material alargado y delgados como

hilos, que se caracterizan por tener una gran resistencia a la tracción a

lo largo de la fibra. La resistencia a la tracción puede ser enorme;

algunas fibras sintéticas compiten -en peso- con el acero.

Las fibras sintéticas más importantes son poliamidas (los nailones),

poliésteres (dacrón, terylene, vycrón), poliacrilonitrilo (fibras

acrílicas, orión, acrilán), poliuretanos (spandex, vycra) y polipropileno

isotáctico.

B) - Los elastómeros poseen un alto grado de elasticidad que es

característico del caucho: puede ser deformado considerablemente para, sin

embargo, volver a su forma original (a diferencia de las fibras que una

vez deformadas no recuperan su forma original).

C) - Aunque todos los años se producen cantidades enormes de fibras

y elastómeros sintéticos, las mayores cantidades de polímeros artificiales

se consumen en forma de plásticos. Estos pueden ser termoplásticos, es

decir que se ablandan por calentamiento, como por ej. polietileno,

policloruro de vinilo (PVC), poliestireno, etc. o termoduros, es decir que

el calentamiento endurece aún más el material, como por ej. resinas

fenol-formaldehído, urea-fornaldehído, etc.

Clasificación de plásticos por su combustibilidad:

Clasificación de Plásticos por su

Combustibilidad

Prácticamente Incombustibles

Difícilmente Combustibles

Medianamente Combustibles

Fácilmente Combustibles

.

De muy Fácil Combustión

(eventualmente explotan) |

Polifluocarbono (teflón)

Siliconas, Resinas Frenólicas, Aminoplásticos

Policarbonatos, Cloruro de Polivinilo Rígido, etc.

Polietileno, Polipropileno, Plásticos de Celulosa, Resma Epoxídicas,

etc.

Nitrocelulosa

. |

3. Polimerización:

Los polímeros se generan por un proceso llamado polimerización, esto

quiere decir la unión de muchas moléculas pequeñas para dar origen a

moléculas muy grandes (macromoléculas o polimeros).

Los polímeros se forman según dos métodos generales (utilizamos esta

clasificación sencilla, que sin ser la más exacta, permite comprender el

concepto de polimerización):

A) Polimerización por adición: en la cual simplemente se adicionan

las moléculas de monómero. Ejemplos de este tipo son, el policloruro de

vinilo (PVC), poliacrilonitrilo (orlón), poliestireno, polimetacrilato de

metilo (plexiglás, lucita), etc.

B) Polimerización por condensación: en la cual se combinan las

moléculas de monómero con pérdida de moléculas sencillas, como por ej. el

agua. Ejemplos de este tipo son, las poliamidas (nylon 6,6), poliésteres (dacrón),

resinas fenol-formaldehído (bakelita), poliuretanos, etc.

4. Fabricación:

Los procesos de fabricación de plásticos en artículos (le consumo, son tan

variados como los propios plásticos.

Aunque los procesos difieren entre si, existen elementos conumes a ellos.

En la mayoría de los casos, los compuestos termoplásticos en forma de

bolitas, gránulos, laminillas y polvos, han de fundirse calentándolos de

manera que puedan fluir. Es normal el empleo de presión para forzar al

plástico a través de la matriz o tobera, posteriormente hay que enfriar

para que el plástico fundido se endurezca. En el caso de resinas

termoestables, la presión y el calor es lo que más se emplea. En este

caso, sin embargo, el calor sirve para curar (fraguar) el plástico en el

molde, bajo presión. Cuando las resinas termoplásticas o termoestables se

presentan en forma líquida, no es necesario emplear calor y/o presión,

aunque muchas técnicas de coladas para grandes volúmenes de producción,

desempeñan un papel importante.

A continuación pasamos a nombrar los procesos que cubren los principales

sistemas de transformación: calandrado, colada, composición, extrusión,

laminación de alta presión, moldeo de espumas plásticas, moldeo por

compresión, moldeo por inyección, moldeo por inyección reactiva, moldeo

por rotación, moldeo por soplado, moldeo por transferencia, revestimiento,

termoconformación, transformación de plásticos de refuerzo. (Para éste

curso simplemente pasamos a nombrar los procesos de transformación, y

pasará a formar de un curso posterior el evaluar los riesgos de incendio

en este tipo de fabricaciones).

5. Incendio de Plásticos:

Problemas especiales de comportamiento ante el

fuego

Los métodos de ensayo hasta ahora habían servido para indicar el riesgo

relativo de los materiales en sus condiciones reales de uso, no han sido

capaces de predecir el comportamiento de algunos plásticos ante el fuego.

Además, condiciones de incendio distintas provocan características de

combustión distintas. La mayor preocupación se ha centrado en el

comportamiento que presenta mayores peligros materiales y humanos:

Inflamabilidad y velocidad de combustión: Aunque los plásticos suelen

poseer una temperatura de ignición más alta que la madera y otros

productos celulósicos, algunos se inflaman fácilmente con una pequeña

llama y arden vigorosamente. Se han detectado velocidades superficiales de

propagación de la llama muy altas, hasta aproximadamente 0,6 m/s, es

decir, diez veces la velocidad de la mayoría de las superficies de madera.

El proceso de combustión muy simplificado es el siguiente: siendo materias

orgánicas los polímeros se descomponen a temperaturas elevadas formando

gases, algunos de los cuales siguen siendo combustibles y que aumentan el

calor, y por consiguiente la descomposición.

Por otro lado según la naturaleza química del polímero será la rapidez de

producción de gases y la velocidad de propagación de las llamas.

Humo: Algunos plásticos se caracterizan por

arder generando con rapidez grandes cantidades de un humo muy denso y

negruzco. Los productos químicos que se añaden para inhibir su

inflamabilidad pueden contribuir al aumento del humo producido (ver

producción de humos).

Gases tóxicos: Su incendio genera productos

mortales derivados de la combustión, principalmente monóxido de carbono.

También puede que se produzcan gases altamente tóxicos tales como el

cianuro de hidrógeno (gas altamente venenoso), el cloruro de hidrógeno

(ácido clorhídrico, gas muy irritante) y el fosgeno (se llama así al

cloruro de carbonilo o cloruro de ácido, un gas sumamente toxico),

dependiendo del plástico y de las condiciones especiales en las que se

produzca el incendio (ver toxicidad).

Gotas llameantes: Los artículos termoplásticos

tienden a fundirse y fluir cuando se les calienta. En caso de incendio, el

material puede fundirse apartándose del frente de llama e impedir que

continúe la combustión o producir gotas llameantes, parecidas al

alquitrán, difíciles de extinguir y que pueden desencadenar incendios

secundarios.

Desviaciones respecto de los resultados de los

ensayos: Se utilizan ensayos con mecheros Bunsen, a pequeña escala,

para el desarrollo del producto y para controles de laboratorio.

Anteriormente se usaban para determinar qué plásticos eran

“autoextinguibles” o “no-combustibles” y en consecuencia, presumir su

seguridad de uso. Por desgracia, en situaciones reales, el material ha

mostrado características de combustión por inflamación instantánea.

Ensayos a mayor escala, con el “túnel” de la NFPA 225, también han

fracasado en la predicción adecuada de las características de combustión

por inflamación súbita (estando sometidos a las condiciones del uso para

el que los materiales han sido elaborados).

Corrosión: Se han observado importantes daños de

corrosión en equipos electrónicos delicados y en superficies de metal,

provocados por incendios de plásticos de uso corriente, corno el cloruro

de polivinilo.

Los problemas de comportamiento ante el friego

resumidos anteriormente pueden darse en cualquier tipo de condiciones de

combustión, desde la combustión completa o parcial, hasta la combustión

latente -sin llama- o la pirolisis destructiva. Cuando los plásticos y sus

agentes modificadores constitutivos -incluyendo los aditivos ignifugantes-

arden, pueden producir un amplio espectro de productos nocivos y tóxicos

derivados de la combustión, cuyas concentraciones son variables, como ya

se ha indicado. En este sentido, los plásticos son parecidos a la mayoría

de los combustibles ordinarios, como madera, piel, lana, seda, etc., ya

que como ellos, pueden degradarse térmicamente en productos volátiles y

gaseosos derivados de la combustión, cuyos efectos pueden se nocivos. En

general, el monóxido de carbono se genera con mayor rapidez que los otros

gases tóxicos y tiende a se el principal causante de las muertes por

incendio. Con todo, la preocupación sobre el comportamiento de algunos

plásticos ante el fuego es achacable a índices de combustión inusualmente

elevados, producción anormal de humo pesado y mayor contenido de calor por

unidad de peso.

Otras variables a considerar a parte de las ya

enunciadas:

1) Los plásticos granulados (tales como pellets y polvos) se queman

mas severamente, ya que cuando caen de sus contenedores se aparecen y

queman todo lo que tocan,

2) Bloques sólidos de plásticos, tienden a quemarse mucho mas

enérgicamente cuando están separados ya que ofrecen mayor área

superficial.

3) Una combinación de plástico y metal en un producto, produce

altas velocidades de quemado porque el metal ayuda a soportar el plástico

y mantienen el ingreso de aire.

4) Fuegos en bloques sólidos y plásticos de alta densidad se

desarrollan mas lentamente que en una espuma o plástico expandido.

Producción de Humos:

El peligro potencial en cuanto a la generación de humos de los polímeros,

está vinculado a ciertas características de los mismos, por ej. espacios

vacíos en material esponjoso, formulaciones halogenadas, aditivos, etc.,

los que producen un comportamiento frente al fuego dificil de prever, si

no se tiene un conocimiento sobre los mismos.

Cuando nos referimos a los humos estamos hablando (le partículas sólidas

en suspensión en el aire y a vapor condensado.

A continuación transcribimos comentarios importantes del estudio de

Gaskill sobre la densidad de humos:

- La madera y la mayor parte de los materiales poliméricos se degradan

pirolíticamente, produciendo humos que varían de densos a muy densos. La

ventilación tiende a disminuir la cantidad de humo, pero en muchos casos

no reduce su intensidad hasta el punto que permita una visibilidad

satisfactoria.

- La madera y los materiales que arden limpiamente producen humos en

condiciones de calor y llamas, de intensidad algo ‘menor. Cuando existen

ignífugos incorporados al polímero, el calor y las llamas suelen producir

humos muy densos.

- Las espumas de poliuretano expuestas al fuego, con llamas o sin ellas,

suelen producir humos densos y con muy pocas excepciones, el

oscurecimiento total se produce en segundos.

La exposición al fuego con llama entraña generalmente que los humos

comiencen a generarse en menos de quince segundos; las intensidades en

estos casos suelen ser mayores que en los fuegos sin llama.

Toxicidad:

Esta última década ha introducido la modificación del concepto general en

cuanto a las causas que provocan muertes e intoxicaciones durante

incendios de cierta magnitud. El cambio de tipo y porcentajes de

utilización de materiales de construcción y/o decoración, las diferentes

modalidades estructurales con divisiones y aberturas de reducida

resistencia al fuego, materiales para instalaciones eléctricas, han sido

el motivo de que hoy consideremos como causa principal de pérdidas de

vidas la inhalación de los gases calientes provenientes de la combustión.

Estos actúan por toxicidad, por deficiencia de oxígeno y por la acción de

la temperatura sobre el organismo.

Con respecto a las materias combustibles naturales (por ej. papel, madera,

cartón, etc.) donde entre los productos de combustión se encontraban el

monóxido de carbono (cuya fórmula química es CO2) y (dióxido de carbono o

anhídrido carbónico (CO2), se agrega la producción de gases de combustión

relacionados a otros elementos que de acuerdo a la naturaleza del

polímero, y a diversos parámetros, como las condiciones de temperatura y

ventilación, pueden convertirse en una fuente de producción de gases

tóxicos. Algunos plásticos, tales como el cloruro de polivinilo (PVC) o

las gomas de recauchutado a base de sulfuro de etileno, al quemarse

generan cloruro de hidrógeno o dióxido de azufre, que son muy irritantes y

obligan a la evacuación mucho antes de que sus efectos tóxicos se hagan

peligrosos. Estos gases son corrosivos para los metales y el material

eléctrico, por lo que dichos elementos deben ventilarse, enjuagarse o

tratarse con amoniaco (diluido y limpiarse con la mayor prontitud después

de extinguido el fuego.

Respecto de esta cuestión, también es importante señalar que el gran

“intoxicador” sigue siendo el monóxido de carbono. Para lo cual pasarnos a

transcribir un texto que figura en el Manual (le Protección Contra

Incendios de la NFPA: “ Los productos de la combustión y de la

descomposícion térmica de los plásticos han causado grandes preocupacíones

entre los bomberos debido a sus largas y complicadas designaciones

quimicas. En los plásticos que se encuentran actualmente en el mercado, el

riesgo del monóxido de carbono procedente de su combustión parcial supera

en gran medida los efectos tóxicos de otros gases de combustión, tanto en

naturaleza como en cantidad. Pero no puede predecirse sí esta

circunstancia se seguirá presentando en el futuro”.

Finalmente, sustentamos el criterio de que el problema de incendio en

plásticos es simple en sí mismo y asimilable a los fuegos convencionales

de materias orgánicas. La verdadera problemática reside en las distintas

características que asume el fuego de cada tipo de plásticos en cuanto a

toxicidad y forma de combustión, porque aún en productos similares, sus

componentes suelen ser distintos y no es posible establecer premisas

generales de actuación.

Siendo la toxicidad uno de los riesgos principales, corresponde al

responsable de los servicios de incendio recabar toda la información

posible sobre cada compuesto. Y el entrenamiento del personal que deba

actuar en la emergencia, estará orientado al conocimiento de los peligros

de cada producto en particular y la actitud básica será el uso de

elementos de protección personal (especialmente equipos de respiración)

más adecuados para garantizar al máximo la seguridad de los integrantes de

la dotación de lucha contra el fuego.

En el caso de la acción a través de bomberos externos (oficiales o

voluntarios) la situación es grave por cuanto el responsable jerárquico de

la intervención no puede decidir la participación activa del personal

hasta tanto no se asegure de la condiciones de peligro potencial para el

personal que involucran los productos afectados por el siniestro. Por lo

tanto es recomendable que los establecimientos industriales que trabajan

con materiales plásticos, posean en su oficina de acceso la documentación

necesaria para ser suministrada de inmediato a la dotación de bomberos que

concurra ante una emergencia.

El responsable de la dotación, ante la ausencia de datos concretos deberá

presumir la existencia de máximas concentraciones de monóxido de carbono y

proveer en consecuencia a su personal de los equipos correspondientes.

Es lamentable que las fábricas de materiales y productos plásticos no

establezcan una coordinación previa con los Cuerpos de bomberos de la

localidad respectiva, mediante visitas al establecimiento y reuniones

periódicas en las que se explicaran las características peligrosas de los

materiales en proceso. Esto permitirá que en cada caso se pueda planificar

previamente la acción a seguir y no tener que improvisarla ante un fuego

real.

“El problema de la toxicidad en la combustión de materiales plásticos lo

es en cuanto a falta de información, mas que a1a toxicidad en sí misma.

6.Combate de incendios en Materiales

Plásticos:

Propagación de las Llamas

1) Intensa formación de humos entre 10 y 50 veces mas que las maderas

(en el caso de poliestirol y PVC).

2) Fusión y escurrido goteando en estado ardiente (Polietileno,

Polipropileno, Poliuestirol, Poliuretano).

3) Desprendimiento de gases tóxicos y/o corrosivos (PVC y Poliuretano).

Incendios en Depósitos de Productos Plásticos

Este es un incendio distinto, por muchas características;

1) Desarrollo de altas temperaturas, llega a 2 1/2 veces mas que un

combustible común.

2) Alta velocidad de quemado, rápida propagación.

3) Riesgo por densos humos, gran producción de “nubes”, que irradian

calor e impregnan de hollín. Dificultad de visión y toxicidad.

4) Los plásticos tipo granulados queman severamente y se propagan.

5) Bloques sólidos queman enérgicamente si están separados, por mayor

superficie de exposición.

6) En caso de combinaciones de plásticos y metal, se dan altas

velocidades de quemado, porque el metal actúa como soporte estructural y

se mantiene el aporte de comburente.

7) Los fuegos en bloques sólidos y plásticos de alta densidad se

desarrollan mas lentamente que en caso de espumas o expandibles. Al arribar las dotaciones, el primero en escena se encuentra con “Fuego

Atípico”, estabilizado, con gran desprendimiento de calor, gran velocidad

de propagación y grandes posibilidades de accidentes, generación de humos

y gases tóxicos. Es necesario tener en cuenta “NO FACILITAR EL INGRESO DE COMBURENTE” Es importante destacar que los Fuegos que normalmente definimos como clase

A. o B, en el caso de los plásticos se adecuaría así:

Clase “A”: Madera, Textiles, Caucho y Plásticos Termoestables.

Clase “B”: Líquidos Inflamables y/o Combustibles, Gases, Grasas y

Termoplásticos. Utilización de Agentes Extintores

En cuanto a los agentes extintores es dable utilizarlos combinadamente,

utilizando el “agua”, salvo teniendo idea de existir posibilidades de

fuegos tipo “B” o “C”, utilizar Polvos Químicos “ABC”.

Es importante destacar que será menester evitar el “goteo” de plásticos

sometidos a temperaturas por conducción - radiación para evitar su

propagación.

En los de tipo espumas existe una combustión con características

especiales denominadas “Smoldering” que se ataca mediante combinación de

agua - polvo. A su vez es importante destacar que en caso de recipientes

que contengan monomeros tomar recaudos para evitar el calentamiento y

consecuente polimerización por efecto de la temperatura, lo cual producirá

Explosión.

Si el incendio en el caso de monómeros es de grandes proporciones a

efectos de evitarlas, la Distancia es una gran seguridad al personal.

Precauciones Básicas

1) Utilización de equipos de protección personal, indispensable Equipo

Autónomo de Respiración, en tareas de rescate, extinción, inspección y

remoción.

2) Prever métodos y equipos para adecuada ventilación.

3) Ingresar con precaución, con toda la información y planificar

adecuadamente acciones operativas y roles.

ELABORACIÓN DEL PLÁSTICO

DATOS:

1) POLIESTIRENO ALTO IMPACTO.

2) COMPONENTES CAUCHO - ESTIRENO.

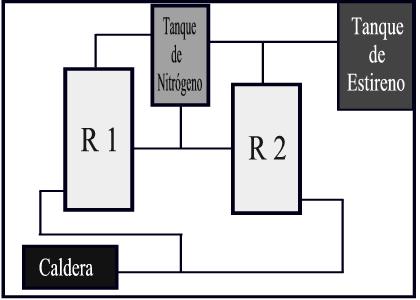

INFRAESTRUCTURA:

1) 2 REACTORES CAPASES DE SOPORTAR 15K DE PRES. Y 400 G. DE TEMP.

2) CALDERA CAPAZ DE GENERAR 1500KG DE VAPOR X HORA.

3) TANQUE DE NITRÓGENO CAPAZ DE GENERAR 13 KG. MÁXIMO DE PRESIÓN.

MODELO DE MONTAJE

PROCESO:

EN EL R1 SE VIERTEN 1000 KG. DE AGUA Y 1000 KG. DE ESTIRENO (50% Y 50%) Y

MEDIANTE EL VAPOR DE LA CALDERA SE PONE A CALENTAR A 108 º DURANTE UNA

HORA.

EN EL R2 SE VIERTEN 350 KG. DE CAUCHO (30%) Y 100 KG. DE ESTIRENO (10 %) EL

CAUCHO SE DISUELVE EN EL ESTIRENO FORMANDO UNA SOLUCIÓN ESPESA Y SE DEJA

CALENTANDO POR EL TERMINO DE UNA HORA A 45º PASADA ESA HORA INICIAL EN

AMBOS REACTORES AL Rl SE LE AGREGAN PERÓXIDOS CATALIZADORES COLORANTES Y

ADITIVOS. LUEGO SE SUBE LA TEMP. A 125º Y SE MANTIENE EN ESA TEMPERATURA POR 7

HORAS, MIENTRAS EL R2 SE DEBE MANTENER A 45º, PASADA ESA HORA INICIAL EN

AMBOS REACTORES AL Rl SE LE AGREGAN PERÓXIDOS PASADAS ESAS 7 H SE CIERRA

EL R2 Y MEDIANTE PRESIÓN GENERADA POR EL NITRÓGENO SE PASA LA SOLUCIÓN AL

Rl. UNA VEZ UNIDAS LOS CONTENIDOS DE AMBOS REACTORES SE CIERRA EL Rl, SE

ELEVA LA TEMPERATURA A 135º Y MEDIANTE NITRÓGENO SE LE DA 6 KG. DE PRESIÓN (ESTO

HACE QUE EL CAUCHO Y EL ESTIRENO SE UNAN FORMANDO UNA ‘PERLA”) SE MANTIENE

ASI POR TRES HORAS MAS Y LUEGO SE DEJA ENFRIAR A 90º UNA VEZ EN 90º SE

OBTIENE UN POLVO MUY FINO LLAMADO PERLA, ESTE POLVO SE PROCESA EN UNA

EXTRUSORA Y SE OBTIENE ASÍ UNA PORCIÓN DE MATERIAL DE 3 MM. DE RADIO QUE SE

DENOM1NA AI (ALTO IMPACTO) EL CUAL SE INYECTARA PARA LO QUE SE LO REQUIERA.

PROCESO DE INYECCIÓN DEL PLÁSTICO

1) SE RECIBE EL PLÁSTICO FRACCIONADO EN BOLSAS DE 25 KG. DE PESO C/U TODAS

ESTIBADAS EN UN PALLET CON 50 UNIDADES 1250 KILOS.

2) SE VIERTE EL CONTENIDO DE ESAS BOLSAS EN SILOS DONDE SE LO MEZCLA CON

DIST. TIPOS DE ADITIVOS. 3) POR MEDIO DE UN TRANSPORTE NEUMÁTICO SE ENVÍA A LA TOLVA DE LA

INYECTORA. 4) COMIENZA EL PROCESO DE INYECCIÓN, EL PLÁSTICO ENTRA POR UN GUSANO EL

CUAL TIENE ZONAS CON DISTINTAS TEMPERATURAS ACORDE AL MATERIAL. UNA VEZ

FUNDIDO SE INYECTA A ALTA PRESIÓN EN UN MOLDE CON LA FORMA DE LA PIEZA.

ESQUEMA : PROCESO DE INYECCIÓN

|

TRANSPORTE |

|

|

|

|

|

|

|

TOLVA

. |

|

|

|

|

ZONAS DE

FUNDICIÓN DEL MATERIAL

|

|

TOLVA Y CUERPO

DE LA INYECTORA |

|

Plástico

nombre |

Hidrocarburo

base |

Artículo en

que se utiliza |

| P.V.C. |

Perteno - Vacteno Clodoeno |

Botellas desc. - Film - Caños -

Bolsas - Etc. |

| Poliestireno |

Estireno |

Artículos desc. |

| A.B.S. |

Acrilo Nitrilo - Butadieno

Estireno |

Cascos de seguridad - Partes

de autos - Lavarropas |

| Acrílico |

Metil Metacrilato |

Techos - Ópticas |

| Goma |

Petrodenohumus - Caucho |

Ruedas de autos - Botoneras -

Etc. |

| S.A.N. |

Estireno - Acrilo Nitrilo |

Jarras - Cubiertos - Platos -

Protecciones |

| A.T.B. |

Acrilato de Etilo - Tadieno

Butadieno |

Tensores de alta resistencia -

Cascos de alto impacto - Etc. |

| Polietileno |

Etileno |

Bolsas - Film - Etc. |

| Polipropileno |

Estileno - Etilprodeno |

Baldes - Bidones - Sillas -

Platos - Etc. |

| Telgopor |

Estireno - Pentano |

Envases - Piezas de embalaje |

DEBEMOS TENER EN CUENTA QUE TODOS ESTOS PLÁSTICOS

ASÍ COMO LOS

QUE NO ESTÁN EN ESTA LISTA SON DERIVADOS DE HIDROCARBUROS Y LOS

HIDRCARBUROS SON DERIVADOS DEL PETRÓLEO, POR LO TANTO ESTAMOS

ANTE UN MATERIAL DE ALTA COMBUSTIÓN UN INFLAMABLE GRADO1.

PARA COMBATIR UN SINIESTRO EN EL CUAL HAY PLÁSTICOS SE PUEDE UTILIZAR

AGUA, SI EN CAMBIO ESTAMOS FRENTE A CUALQUIERA DE LOS

HIDROCARBUROS BASES NO SE PODRÁ EXTINGUIR SU COMBUSTIÓN CON AGUA POR QUE

SU PESO ESPECIFICO ES MENOR AL DEL AGUA Y FLOTARÍA ENCENDIDO, SE DEBE

UTILIZAR ESPUMA O POLVO QUÍMICO TIPO “ABC” O CUALQUIER OTRO AGENTE

EXTINTOR PARA INFLAMABLES DE TIPO 1.

|

COMBATE DE INCENDIO

EN

MATERIALES PLÁSTICOS |

No es posible elaborar técnicas generalizadas de lucha contra el fuego

cuando se están empleando o almacenando cantidades importantes de

disolventes, monómeros o peróxidos de hidrogeno constantemente variables.

Los materiales plásticos pueden ser considerados materias combustibles

ordinarias con características especiales en cuanto a humo, toxicidad,

velocidad de llama, etc.

En su mayor parte combustionan como fuego tipo A y las técnicas usuales de

agua en abundancia y sistemas de rociadores automáticos son similares a

este caso.

Sin embargo otros tipos de plásticos combustionan como fuego típico B,

aunque en su faz final resulten tipo A.

Experiencias aun no debidamente comprobadas permiten suponer no solo la

existencia simultanea en algunos casos de fuegos A y B, sino que en

algunas circunstancias los parámetros del fuego entran en la categoría D.

Ejemplo de este ultimo caso son las técnicas de extinción de incendios en

haluros y alkilos metálicos que se utilizan en la elaboración de

plásticos. La mecánica de actuación es altamente especializada, no se

puede usar ni C02, ni agua, pues reaccionaran violentamente y una practica

básica en estos casos consiste en recubrir el material incendiado con

ciertos compuestos especiales, por ejemplo oxido o bicarbonato de

magnesio.

La separación de materiales plásticos en productos de fuegos A o B. ya ha

sido incluida en varias normalizaciones extranjeras y entre ellas podemos

citar la Norma Venezolana COVENIN Nº 823/74:

“5.2.1 Clase A: Fuegos materiales combustibles tales como: madera

textiles, papel. caucho y ciertos tipos de plásticos”. (termoestables)

“5.2.2. Clase B: Fuego de líquidos inflamables y/o combustibles, gases,

grasas y otros tipos de plásticos” (termoplásticos). Lógicamente, en los casos en que el fuego resultante no sea tipo A, habrá

que usar los agentes extintores que correspondan.

Por nuestra parte sustentamos el criterio de utilizar los agentes

extintores bajo la forma combinada, en la cual el agente de ultima

instancia y de aplicación masiva seria el agua, con algunas pocas

excepciones. Si bien es cierto, debe disponerse de chorro directo para la

operación a distancia, es deseable contar con la posibilidad de operar en

forma de niebla.

En lo que respecta al agente de primera instancia, generalmente matafuegos

o carros; de acuerdo a la incertidumbre de tipificar las combustiones de

materiales plásticos y teniendo en cuenta la posibilidad de que existan

materiales auxiliares (tipo B) y equipos energizados (tipo C), resulta

positivo adoptar como agente extintores Polvo Químico ABC (fosfato

monoamónico) para estar seguros de una operación eficaz en todos sus

aspectos.

Es recomendable que cuando en la técnica de extinción combinada se utilice

espuma de baja expansión convencional se verifique la compatibilidad del

polvo a utilizar con la misma. AFFF y espuma de alta expansión requieren

un análisis previo sobre factibilidad de aplicación.

Reiteramos la importancia que tiene la forma final del producto; cuanto

más compacto, menos peligro. Productos huecos pueden llegar a arder con

suma rapidez.

En el combate del incendio, se deberán además extremar las medidas para

evitar el “goteo” de plásticos sometidos a temperatura por conducción/radiación

de calor pues ello será factor importante de una eventual propagación.

Con respecto a los plásticos bajo la forma de espuma reiteramos las

características de

su combustión denominada “smoldering”, pero aquí también la técnica Polvo

Químico/ agua, dará óptimos resultados con relativamente poca cantidad de

agentes extintores. Las características de toxicidad ya han sido

analizadas en detalle.

El problema no es grave en la medida que se posea la información necesaria

sobre las características de los gases que se producen.

“En los plásticos que se encuentran actualmente en el mercado, el riesgo

de monóxido de carbono procedente de su combustión parcial supera en gran

medida los efectos de otros gases de combustión, tanto en naturaleza como

en cantidad. No puede predecirse si esta circunstancia se seguirá

presentando en el futuro.

Algunos plásticos, tales como el cloruro de polivinilo, o las gomas de

recauchutado a base de sulfuro de etileno, al quemarse generan cloruro de

hidrogeno o dióxido de azufre, que son muy irritantes y ordinariamente

obligan a la evacuación mucho antes de que sus efectos tóxicos se hagan

peligrosos”.

Los éteres, cetonas, hidrocarburos, dorados o no, utilizados como

disolventes son ampliamente conocidos en cuanto a sus riesgos y no

necesitan comentario en especial. Convendrá asegurarse de las

características de explosividad de los compuestos de peroxido de

hidrogeno.

Los monómeros que se utilizan para la fabricación de materiales plásticos

son en general inflamables (líquidos o gases) y casi siempre para lograr

la polimerización se utiliza el calentamiento.

También aquí la técnica de extinción mas adecuada es la combinada Polvos

Químicos Secos / agua. Pulverizada: Es desaconsejable utilizar espuma pues

suele ser descompuesta rápidamente; no obstante en algunos casos ha

resultado eficaz la utilización de espuma AFFF. Se impone, en la

planificación previa de las técnicas de control, la consulta de la Norma

NFPA Nº 49 “Datos sobre productos químicos peligrosos”.

Debe tenerse especial cuidado con el calentamiento, por distintas causas,

de recipientes o bidones que contengan monómeros, dado que si se produce

la polimerización la explosión de los recipientes es prácticamente

inevitable.

En estos casos será imprescindible la refrigeración de los recipientes

afectados por cualquier medio.

Si el incendio de monómeros es de grandes proporciones debe procederse de

manera similar previendo que en cualquier momento puede producirse una

explosión y tomando las providencias necesarias para proteger al personal

actuante, sobre todo en lo que respecta a distancias seguras.

Cuando el siniestro afecte materiales en faz gaseosa debe procederse con

la precaución habitual de no intentar la extinción sin haber logrado el

control previo de flujo de combustible.

La utilización, de compuestos halogenados como agentes de extinción

(1211-1301-2402 y otros) debe ser desaconsejada salvo que el fuego sea

netamente B o A. El tipo A “de rescoldo” (‘Smoldering”) dará

inevitablemente abundante generación de gases tóxicos como productos de

descomposición de cualquier compuesto halogenado. Para mayores detalles

sobre este particular se pueden consultar las Normas NFPA Nº 12A y 1 2B.

Tampoco pueden usarse compuestos halogenados como agentes extintores de

fuegos compuestos de peroxido de hidrógeno.

Creernos interesante transcribir las recomendaciones básicas de un

material de entrenamiento de la NFPA “The Fire Fighter and Plastic in a

Changing Environment (SE-25-1977).

|

Las precauciones básicas son tres: |

1º) Use todo el equipo de protección personal que sea necesario,

incluyendo aparatos de respiración autónoma durante las operaciones de

rescate, extinción, inspección y remoción. 2º) Prever métodos y equipos para lograr una adecuada ventilación.

3º) Entrar en la zona de siniestro cuidadosamente, teniendo toda la

información posible y un plan pre-fuego que incluya listas de chequeo para

determinar los posibles riesgos”. A) Recomendaciones Generales:

En esta parte, enumeramos una cantidad de medidas importantes a considerar

para evitar un siniestro. Ellas son a saber:

1º) El tiempo es un parámetro fundamental - Detectar a tiempo posibilita

una acción efectiva, no lograble en otras condiciones (Sistemas de

Detección y Alarma).

2º) Reducir áreas de fuego - subdividir - Muros y Puertas cortafuegos.

3º) Aislar Almacenes y depósitos de Producción.

4º) Instalaciones fijas automáticas.

5º) Proveer espacios de maniobras para equipos de bomberos.

6º) Instalaciones eléctricas correctas y bien mantenidas.

7º) Donde sea necesario instalaciones antiexplosivas.

8º) Dispositivos de control de líquidos derramados.

9º) Métodos para evacuar rápidamente humo / calor.

10º) Mantenimiento extremo en circuitos de refrigeración y barrido con gas

protector.

11º) Precauciones excepcionales en ambientes pulverulentos.

12º) Control de llamas abiertas y descargas electrónicas por chispa.

13º) Impedir formación de calor por frotamiento y arcos voltaicos.

14º) Medidas preventivas contra descarga de rayos.

15º) Fuga de gases (no suprimir el fuego sin tener el control de la

situación).

16º) Precauciones si se incendian recipientes con monómero.

B) Prevención de Daños:

Según queda demostrado por la practica, en los incendios de plásticos

particularmente plásticos espumosos- es imposible en muchos casos llegar

hasta el foco del incendio debido a las muy elevadas temperaturas y a la

formación de humo.

En tales casos, lo único factible es procurar proteger los locales y

edificios adyacentes y vecinos.

Teniendo presente este factor, la producción, transformación y aplicación

de los plásticos exigen medidas especiales de protección contra incendios,

con el objeto de poder limitar los danos en lo posible.

Una de las medidas mas importantes para poder localizar un incendio y

aminorar los danos consiste en una separación arquitectónica eficaz de las

diversas secciones de la empresa, que proporcione una protección técnica

contra incendios.

En todo caso, deberá evitarse que los almacenes de materias primas y de

productos acabados se hallen dentro de zonas de producción, formando así

una unidad constructiva.

En lo posible, incluso deberán separarse entre si las secciones de

producción mediante la colocación de muros cortafuegos en pequeños tramos,

creando así otras zonas sin propagación de incendio.

Para permitir el libre acceso a los vehículos de las brigadas de bomberos,

la distancia entre los edificios de la industria deberá ser calculada de

forma que garantice libertad de acción al cuerpo de bomberos y a sus

equipos extintores.

En el caso de que las naves de la industria con gran concentración de

valores no permitan una separación arquitectónica adecuada, habría que

protegerlas en su totalidad mediante instalaciones automáticas fijas de

extinción.

Lo mismo rige para los almacenes de materias primas y productos acabados.

Con objeto de reducir a un mínimo posible el riesgo de incendio y, con

ello, el daño por esta causa, seria recomendable emplear en lo posible

materias no combustibles para paredes techos y tejados, así como para

huecos y canales que atraviesen las diversas secciones resistentes a la

propagación de las llamas.

Los huecos en los muros cortafuegos suponen un gran peligro en caso de

incendio y por este motivo, deberán estar protegidos mediante cierres

automáticos resistentes al fuego, al igual que los canales de

climatización, cajas de cables y conductos de transporte.

En los lugares donde se empleen líquidos o se origine polvo, que al

contacto con el aire puedan formas mezclas explosivas, habría que adoptar

las medidas pertinentes para que, en caso de explosión, la presión pueda

escapar sin peligro alguno (construcciones muy ligeras de tejados,

ventanas y paredes, instalaciones supresoras de explosiones, aparatos

diseñados a prueba de presión).

Como quiera que muchos plásticos al incendiarse esparcen mucho hollín,

formándose así un humo espeso en las naves de producción y almacenaje

(dificultades de visibilidad para las brigadas de bomberos) es aconsejable

que, sobre todo en salas de grandes proporciones, se monten en el tejado

instalaciones adecuadas para permitir el escape del humo y del calor.

C) La Producción y sus peligros:

La producción de monómeros a base de materias petroquímicas así como los

procesos de polimerización implican peligros de incendio y explosión.

En la producción de las materias básicas, se desarrollan temperaturas de

hasta 1000º C. A estas temperaturas han sobrepasado ya su punto de

inflamación o su punto de autoignición, de manera que en caso de fugas o

entrada de aire pueden sobrevenir incendios o explosiones.

En la producción de plásticos se utilizan, en gran parte, materias primas

y productos intermedios que, a su vez, también pueden conducir a que se

produzcan incendios o explosiones. La mayoría de los líquidos y gases

utilizados tienen un bajo punto de inflamación e ignición, o un amplio

margen de inflamación.

En el transcurso de la transformación son mezclados, filtrados,

transportados, envasados y almacenados. Todos esos procedimientos suponen

un riesgo agravado.

Algunos monómeros, como por ejemplo el estirol y el butadieno, tienden a la

autoxidación, o sea que forman compuestos de oxígeno (peróxidos)

químicamente inestables y susceptibles a explosión.

En numerosos procesos de polimerización se vienen utilizando peróxidos

orgánicos como catalizadores; asimismo su utilización y almacenaje

inadecuado involucran el peligro de explosión.

La polimerización de algunos monómeros se realiza desarrollando fuerte

calor. Aparte de la adición de inhibidores (polimerización retardada), es

imprescindible en tales casos una refrigeración adecuada.

En caso de perturbaciones de la planta de producción, como por ej. fallo

de la refrigeración o falsa dosificación puede resultar una acumulación de

presión y la destrucción de los recipientes de reacción (reactores o

autoclaves).

Además, durante la preparación de los polimerizados (secado, molido,

pulverización, granulación y mezclado), el transporte, es como durante el

almacenaje y embalaje se forman polvos inflamables que suponen un peligro

latente para las plantas de producción si no se adoptan a tiempo las

medidas preventivas pertinentes. D)

Causas típicas de incendios y explosiones:

Llamas abiertas, descarga electrostática por chispas, calor de

frotamiento, formación de chispas formación de arcos voltaicos, impacto de

rayo etc., puede hacer arder líquidos, gases, vapores y polvo fácilmente

inflamables.

Por consiguiente, al transportar (trasiego), manejar (mezcla), envasar

(bidones, camiones-cisterna) y almacenar, así como al formarse polvo

(molido, trituración, tamizado, mezcla, etc.), es imprescindible proceder

con la mayor precaución y cuidado.

Al tener lugar reacciones no controladas pueden rebasarse las temperaturas

y presiones máximas admisibles.

Otras causas de incendio y explosión residen en la falla del sistema de

barrido por gas protector, dispositivos de control deficientes (fallas de

los equipos medidores de temperatura y presión), así como en bombas y

agitadores de funcionamiento deficiente.

A consecuencia de la polimerización pueden surgir atascos en las tuberías.

Otras causas de fallas residen en la adición excesiva o demasiado rápida

de catalizadores u otras sustancias.

Personal insuficientemente adiestrado supone un peligro considerable.

Frecuentemente, son insuficientes también los conocimientos en la materia

por parte del personal de la empresa. E) Tablas:

Incluimos las siguientes tablas que son de indudable valor, especialmente

la ultima, Tabla Nº 5,- a los efectos de lograr una adecuada tipificación

de riesgos de acuerdo al calculo de la Carga de Fuego según Decreto

Reglamentario Nº 351/79 (Ley de Seguridad e Higiene en el Trabajo Nº

19587). Termoesfuerzo constante, Puntos de reblandecimiento

y Temperatura de

descomposición de algunos plásticos.

.

| TABLA

Nº 3 |

| Materia |

Termoesfuerzo

constante hasta ºC máx. aprox. |

Puntos de

reblandecimiento de ºC prox. |

Temperatura de

descomposición ºC |

| Nitrocelulosa |

50 |

80 |

100 - 150 (A partir de

unos 60ºC) |

| Polimetilmetacrilato |

70 |

110 |

170 - 300 |

| Espuma de poliuretano |

120 |

180 - 185 |

220 |

| Polietileno |

80 - 100 |

100 - 130 |

300 |

| Poliestirol |

60 - 90 |

85 - 95 |

|

| Cloruro de polivinilo |

60 |

75 - 120 |

220 (A partir de unos

80ºC) |

| Poliamida |

100 |

170 - 220 |

310 - 380 |

| Resina fenólica |

120 - 175 |

|

250 - 300 |

| Lilicona |

180 - 200 |

|

A partir de 440 |

| Politetrafluorretileno |

260 |

|

A partir de 390 |

Puntos de combustión e ignición de

plásticos en comparación con otras

materias.

.

| TABLA

Nº 4 |

| Materia |

Punto de combustión

(temp. de inflamación ajena) ºC |

Punto de ignición

(temp. de

autoignición) ºC |

| Nitrocelulosa |

140 |

140 |

| Polimetilmetacrilato (plexiglás) |

300 |

460 |

| Espuma de poliuretano (poliester) |

310 |

415 |

| Polietileno |

340 |

350 |

| Poliestirol |

360 |

495 |

| Cloruro de polivinilo |

390 |

455 |

| Poliamida |

420 |

425 |

| Silicona, laminado de fibras de vidrio |

525 |

565 |

| Resina fenólica, laminado de fibras de vidrio |

540 |

580 |

| Madera (Pino, roble, haya común) |

350 |

490 |

Índices caloríficos de diversos materiales.

.

| TABLA

Nº 5 |

| Material |

Ind. calorífico en

Kcal/Kg. aprox. |

| Polisobutileno |

11200 |

| Polietileno |

11000 |

| Polietileno, antiinflamable |

10000 |

| Polipropileno |

10500 |

| Poliestirol, resistente a golpes |

9600 |

| Espuma de poliestirol |

9500 |

| Copolimero-acrilonitrilo-butadieno-estirol (ABS) |

8500 |

| Resinas epóxidas |

7200 - 7900 |

| Resinas fenólicas |

7200 - 7600 |

| Poliamida (Policaprolactana) |

7400 |

| Policarbonato |

7300 |

| Polimetilmetacrilato (plexiglás) |

6300 |

| Resina de poliésteres |

6300 |

| Resina úrica |

6000 |

| Polimetilmetacrilato, antiinflamable |

5900 |

| Poliuretano |

5600 |

| Resina de piliésteres, reforzada de fibras de

vidrio antiinflamable |

4500 |

| Cloruro de polivinilo (PVC) rígido |

4300 |

| Nitrocelulosa (Celuloide) |

4100 |

| Fibra vulcanizada |

3800 |

| Resinas de melanina |

3700 - 3900 |

| Polietrafluoratileno (por ejemplo: Teflón) |

1000 |

| Madera de pino |

4450 |

| Madera de haya común |

4400 |

| Papel de periódico |

4000 |

| Carbón |

6500 - 8000 |

CONCLUSIONES Un resumen conceptual del presente trabajo permite extraer las siguientes

conclusiones:

1º) Aunque el numero de incendios a nivel general y las perdidas

consecuentes no han sufrido un aumento significativo, en el área de

fabricación y elaboración de materiales plásticos se observa un incremento

concreto.

Sin embargo, estos valores no justifican de ninguna manera la creencia

común sobre la existencia de un “serio problema de incendio en materiales

plásticos”. Hay si una cuestión particular pero de idéntica magnitud a la

mayoría que enfrentamos en la industria habitualmente.

Se hubiera que hablar de “problemas” habrá que referirse, en primer

termino, a la falta de información sobre el contorno de los materiales en

proceso, que puede llegar a impedir que se tomen las medidas más efectivas

y seguras para cada caso. 2º) La toxicidad que aparece en los productos de la combustión de

plásticos no suelen ser mayores que los resultantes de un fuego sobre

madera, pero la mayor dificultad con que se tropieza en el combate de

incendios de plásticos, se debe a que no se los conoce bien; aunque en

principio, cabe presumir la presencia de grandes cantidades de monóxido de

carbono y de anhídrido carbónico con sus severos efectos sinérgicos y de

disminución de la capacidad de reacción en el ser humano ante situaciones

criticas. Los elementos de protección personal y equipos de respiración

autónomos revisten una importancia fundamental en la consideración de las

medidas de precaución que es necesario tomar. 3º) Los materiales plásticos tienden a producir mucho mas humo en general

que los polímeros naturales, sobre todo si tienen un proceso da ignifugación incluido. Aunque el humo no es tóxico en sí mismo, desde el

punto de vista de la seguridad de las personas y en las operaciones de

rescate y evacuación sus consecuencias suelen ser catastrófica.

A nuestro juicio existe en la problemática del combate de incendios en

materiales plásticos una acción doble entre los gases tóxicos y el

abundante y denso humo que debe ser considerada en conjunto y no por

separado. 4º) La poca bibliografía conocida sobre técnicas de extinción en

materiales plásticos preconiza la adopción de la “técnica de extinción

combinada” con abundante suministro de agua en ultima instancia (como

equipos de mangueras y/o sistemas de rociadores automáticos).

Debe estudiarse en cada casa en particular la posibilidad de incrementar

la eficacia de actuación mediante el uso de AFFF o bien espuma de alta

expansión. Para algunos materiales podrán resultar efectivas pero para

otros serán contraindicadas; casi siempre al resultar descompuestas por

los productos de determinadas combustiones.

En lo que respecta a equipos portátiles aconsejamos la adopción de Polvo

Químico Tipo ABC, como agente extintor, por su alta potencia de extinción,

polivalente funcionalidad, posibilidad de control por supresión de

eventuales explosiones y fácil entrenamiento para el uso y control.

Deben extremarse las precauciones con el uso de compuestos halogenados (Halón

1301/1211) sea por ineficaces o por posible descomposición, como en el

caso de combustiones “Smoldering”. Pruebas de campo son imprescindibles.

5º) La tendencia actual para reducir los efectos de un incendio en

materiales plásticos:

Toxicidad de los gases de combustión, humo, imposibilidad de un control de

fuego por razones de seguridad del personal, equipos y agentes de

extinción costosos, etc., consiste en lograr el aviso de un incendio lo

antes posible.

La adopción de sistemas de detección y alarma constituye, en estos

momentos, una de las medidas técnicamente correctas y de relativamente

bajo costo que pueden intentarse con éxito. Las abundantes y a veces

sofisticadas posibilidades de detección permiten lograr un aviso temprano

cuando los danos aun no son grandes y cuando las condiciones para actuar

por el personal de combate de incendio todavía no son criticas.

6º) Creemos que los ensayos con la metodología del Centro de Seguridad

contra el Fuego de la Universidad de San Francisco, han de imponerse con

respecto a los ensayos en gran escala, por la amplia gama de información

que permiten obtener a un costo reducido. 7º) Por ultimo, y como consideración final, el hombre responsable de la

prevención y lucha contra el fuego de materiales plásticos debe tener

presente que es fácil usar generalizaciones y caer en graves errores que

pueden significar vidas y bienes.

Su premisa fundamental, debe ser analizar y actuar en su caso especifico

con prescindencia de situaciones análogas como base para la elaboración de

un plan contra incendio en el establecimiento donde desarrolla su

actividad profesional. Identificación Rápida

ANTE EL FUEGO DE LAS

PRINCIPALES

MATERIAS PLÁSTICAS

.

|